1. Đặt vấn đề

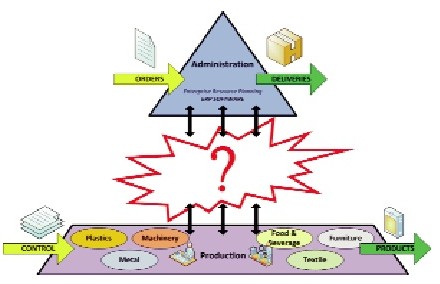

Hầu hết các công ty đều lập một qui trình lên kế hoạch để xác định những sản phẩm gì được sản xuất. Khi kế hoạch được lập nên nó phải được chuyển đổi để thực thi với tài nguyên và nguồn lực hiện có của công ty, như vậy là cần một phương pháp để chuyển đổi các dữ liệu đầu vào từ hệ thống kế hoạch thành thứ ngôn ngữ phù hợp cho tầng sản xuất và các tài nguyên cần có để thực thi kế hoạch.

Giải quyết vấn đề trên chính là cốt lõi của hệ thống quản lý sản xuất, viết tắt là MES (Manufacturing Execution Systems). MES kết nối tầng quản lý và tầng sản xuất, giúp cho việc quản lý sản xuất của doanh nghiệp trở nên thuận tiện hơn, linh hoạt hơn, hiệu quả hơn.

2. Giải pháp MES

2.1 Giải pháp MES

Lịch sử bắt đầu của MES là từ những năm 1980, nguồn gốc từ các hệ thống thu thập dữ liệu trong sản xuất. Sau đó do nhu cầu sử dụng dữ liệu sản xuất ngày càng tăng và đa dạng dẫn đến yêu cầu phát triển hơn nữa các hệ thống này. Hiệp hội các giải pháp cho công ty sản xuất, viết tắt là MESA ( Manufacturing Enterprise Solutions Association) đã giới thiệu một vài cấu trúc bằng cách định nghĩa các chức năng định hình nên MES. Trong năm 2000 bộ tiêu chuẩn ANSI/ISA-95 đã được hình thành, và là bộ tiêu chuẩn để sử dụng cho MES.

MES là các hệ thống tính toán, lưu trữ được dùng trong sản xuất, có thể cung cấp các thông tin chính xác và kịp thời cho người ra quyết định sản xuất về nguồn lực, trạng thái hiện tại của lớp sản xuất, từ đó có thể tối ưu để tăng đầu gia sản xuất.

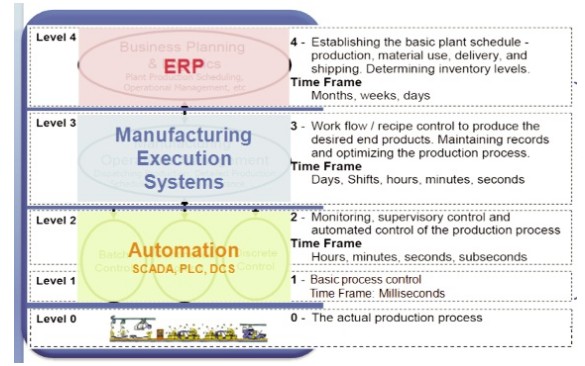

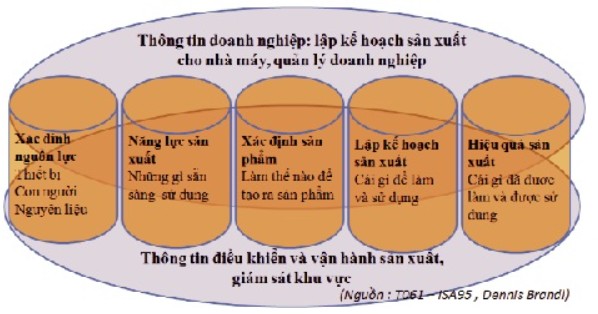

Trong mô hình theo tiêu chuẩn ANSI/ISA -95 thì vị trí của MES như sau:

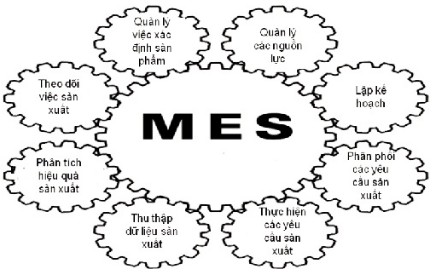

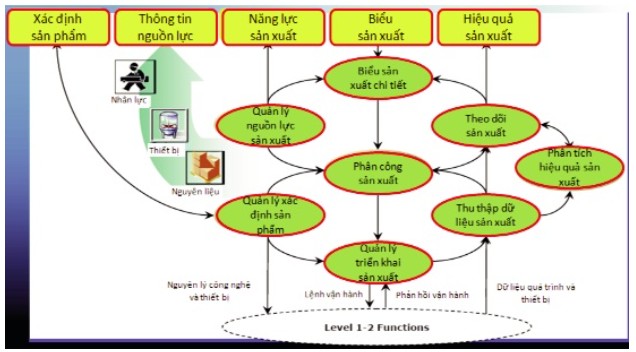

Khi triển khai một giải pháp MES, nó có thể giúp các công ty thực hiện các chức năng chính sau :

• Quản trị việc xác định sản phẩm (Management of product definitions): bao gồm điều khiển và trao đổi việc lưu trữ với các hệ thống dữ liệu chủ như công nghệ sản xuất sản phẩm, pha chế nguyên liệu, giá trị đặt biến quá trình, quá trình và dữ liệu các công thức tất cả được tập trung vào việc xác định bằng cách nào để làm ra sản phẩm.

• Quản lý các nguồn lực (Management of resources): bao gồm đăng ký, trao đổi và phân tích các thông tin nguồn lực, mục đích để chuẩn bị và thực thi các yêu cầu sản xuất với các nguồn lực trong điều kiện cho phép và sẵn sàng.

• Lập kế hoạch (quá trình sản xuất)( Scheduling): các hoạt động này quyết định kế hoạch sản xuất như là việc thu thập các yêu cầu công việc để đáp ứng yêu cầu sản xuất, đặc biệt được nhận từ nguồn ERP hoặc được chỉ định hệ thống lập biểu và lên kế hoạch nâng cao, tạo ra việc sử dụng tối ưu các nguồn lực tại chỗ.

• Phân phối các yêu cầu sản xuất (Dispatching production orders): phụ thuộc vào các loại quá trình sản xuất có thể bao gồm việc phân phối mẻ sản xuất, chạy và thực hiện công việc, chuyển các công việc này tới trung tâm công việc và điều chỉnh các điều kiện không mong đợi.

• Lập kế hoạch (quá trình sản xuất)( Scheduling): các hoạt động này quyết định kế hoạch sản xuất như là việc thu thập các yêu cầu công việc để đáp ứng yêu cầu sản xuất, đặc biệt được nhận từ nguồn ERP hoặc được chỉ định hệ thống lập biểu và lên kế hoạch nâng cao, tạo ra việc sử dụng tối ưu các nguồn lực tại chỗ.

• Phân phối các yêu cầu sản xuất (Dispatching production orders): phụ thuộc vào các loại quá trình sản xuất có thể bao gồm việc phân phối mẻ sản xuất, chạy và thực hiện công việc, chuyển các công việc này tới trung tâm công việc và điều chỉnh các điều kiện không mong đợi.

• Thực hiện các yêu cầu sản xuất (Execution of production orders): việc điều hành thực tế được thực hiện bởi các hệ thống điều khiển quá trình, MES có thể thực hiện kiểm tra các nguồn lực và thông báo cho hệ thống khác về diễn biến của các quá trình sản xuất.

• Thu thập dữ liệu sản xuất (Collection of production data): bao gồm thu thập, lưu trữ và trao đổi dữ liệu quá trình, các trạng thái thiết bị, nguyên liệu nhiều thông tin và bảng biểu sản xuất trong cả lịch sử dữ liệu và các cơ sơ dữ liệu liên quan.

• Các phân tích thực hiện sản xuất (Production performance analysis): tạo ra các thông tin hữu ích từ các dữ liệu được thu thập về trạng thái hiện tại của sản xuất, như tổng quan tiến trình làm việc và quá trình sản xuất trong quá khứ, hiệu quả hoạt động của toàn bộ thiết bị hay bất kỳ chỉ thị sản xuất khác.

• Theo dõi việc sản xuất (Production Track & Trace): đăng ký và gọi ra các thông tin liên quan để giới thiệu toàn bộ lịch sử của các lô, các yêu cầu hoặc thiết bị.

2.2 Tiêu chuẩn ISA 95

Muốn thực hiện triển khai MES cần phải định nghĩa các chức năng cho nó, đồng thời cần phải có bộ tiêu chuẩn chung cho MES giúp cho việc triển khai, đánh giá, so sánh các hệ thống MES trở nên thuận lợi hơn. Xuất phát từ nhu cầu này hiệp hội tiêu chuẩn quốc tế đã cho ra đời bộ tiêu chuẩ ANSI/ ISA95.

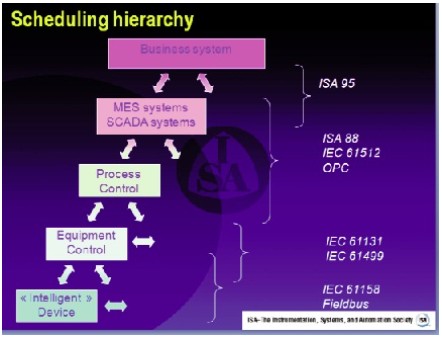

Chúng ta biết đến các tiêu chuẩn ISA 88, IEC61512, OPC… như là chuẩn kết nối cho hệ thống SCADA xuống các lớp phía dưới (Process Control, Equipment Control, Intelligent Device). Để thực hiện việc kết nối thông tin của quá trình sản xuất với lớp 4, hay kết nối MES với lớp lập kế hoạch sản xuất cần một tiêu chuẩn mới là ISA 95.

Theo tiêu chuẩn ISA 95, mô hình quá trình sản xuất được phân lớp như hình 2. Nếu nhìn nhận chuẩn ISA 95 để giải quyết các yêu cầu kết nối lớp 4 và lớp 0, 1, 2 , có thể chia làm hai dòng yêu cầu như sau:

Yêu cầu từ công ty với sản xuất

• Hỗ trợ quản lý việc kinh doanh

Trợ giúp các nhà lãnh đạo trong việc quản lý kinh doanh.

• Sẵn sàng cho các cam kết

Đòi hỏi những hiểu biết chi tiết về khả năng sẵn sàng cho sản xuất.

• Giảm chu kỳ thời gian sản xuất

Thước đo hiệu quả chủ yếu ảnh hưởng trực tiếp đến lợi nhuận .

• Tối ưu hóa với nhà cung cấp

Tối ưu hóa liên kết sản xuất với nhà cung cấp – nhanh chóng và sẵn sàng hồi đáp.

• Hiệu quả sử dụng tài sản:

Đòi hỏi hiểu biết chi tiết của thực tế sử dụng.

• Sản xuất nhanh chóng

Đòi hỏi khả năng sản xuất và lập kế hoạch một cách đồng bộ và nhanh chóng.

Yêu cầu với lớp sản xuất

Một quá trình sản xuất sẽ cần đáp ứng nhiều yêu cầu, trong đó có các yêu cầu quan trọng sau:

• Chất lượng sản phẩm.

• An toàn cho nhà máy.

• Mức độ tin cậy của nhà máy.

• Bảo dưỡng sản phẩm và tương thích với các qui định sản xuất.

Theo đó lớp 4 và lớp 3 sẽ trao đổi các thông tin gồm:

Khi hệ thống điều khiển và vận hành sản xuất nhận được các yêu cầu này nó sẽ tự động chuyển đổi các yêu cầu này thành các thông tin và yêu cầu cho lớp sản xuất phía dưới (ví dụ : cần bao nhiêu nguyên liệu, cần các loại thiết bị nào, sử dụng chương trình nào…). Các yêu cầu này được đưa xuống lớp 0,1,2 theo cấu trúc ISA 95 như hình dưới

3. Kết luận

Với sự phát triển vũ bão của công nghệ, chúng tôi nhận thấy rằng khái niệm “tự động hóa” ngày nay không còn gói gọn trong việc thực hiện điều khiển tự động một quá trình công nghệ cụ thể, mà nó là một xu thế của nền sản xuất hiện đại. Trong đó các công ty không chỉ mong muốn dùng máy móc dây chuyền tự động thay thế cho con người mà họ còn mong muốn hệ thống sản xuất có thể cung cấp nhanh chóng các thông tin về trạng thái của hệ thống sản xuất ( ví dụ : năng lực sản xuất hiện tại, nguồn nguyên liệu, hiệu quả và chi phí sử dụng nguồn lực, bảo trì…). MES là giải pháp giải quyết được các yêu cầu này, MES giúp các công ty phát huy hiệu quả các nguồn lực hiện có, thuận tiện cho việc lập các kế hoạch sản xuất, kinh doanh, do đó nâng cao năng lực cạnh tranh của doanh nghiệp